تعمیر و نگهداری راحت Kiln Rotary Killn Proppant Rotary Kyln

جزئیات محصول:

| محل منبع: | چين |

| نام تجاری: | ZK |

| گواهی: | CE ISO Certification |

| شماره مدل: | خط تولید پراکنده شکستگی روغن |

پرداخت:

| مقدار حداقل تعداد سفارش: | ۱ عدد |

|---|---|

| قیمت: | Negotiable |

| جزئیات بسته بندی: | صادرات ظروف استاندارد یا به عنوان نیاز مشتری |

| زمان تحویل: | 30 روز |

| شرایط پرداخت: | اعتبارات اسنادی، D/A، D/P T/T، وسترن یونیون، MoneyGram |

| قابلیت ارائه: | 10 مجموعه / مجموعه در هر ماه |

|

اطلاعات تکمیلی |

|||

| نام محصول: | خط تولید کورن چرخشی Proppant Rotary Killn | وضعیت: | جدید |

|---|---|---|---|

| ارائه خدمات پس از فروش: | مهندسین دسترس به خدمات ماشین آلات در خارج از کشور | گارانتی: | 12 ماه |

| رنگ: | به عنوان درخواست مشتری | کاربرد: | تولید پراکنده شکستگی روغن |

| مواد اصلی: | بوکسیت | ظرفیت: | 10000-30000 (T / A) |

| تجهیزات اصلی: | آسیاب توپ ، پیشران شکستگی روغن Kiln ، گرانول | بندر: | چینگدائو ، شانگهای ، تیانجین |

| برجسته: | خط تولید زغال سنگ,خط تولید کلید در دست |

||

توضیحات محصول

خط تولید کورن چرخشی Proppant Rotant Kiln با شکست 0.8-105 (ساعت در ساعت)

معرفی مختصر

ما پیشرو تولید کننده تجهیزات کامل برای خط تولید Proppants شکستن هستیم. ما می توانیم کلیه خدمات طراحی ، تأمین تجهیزات / قطعات یدکی ، مشاوره سرمایه گذاری ، نصب و راه اندازی عملیات کارخانه تولید Proppants شکستگی را ارائه دهیم. ما پروژه های موفقیت آمیز زیادی را هم در چین و هم در کشورهای خارج از کشور انجام داده ایم.

ما همچنین مشخصات مختلفی از پیشران سرامیکی تولید می کنیم. شن و ماسه سرامیکی (Oil Proppant) نوعی محصول از ذرات سرامیکی است که از شدت شکستگی بالایی برخوردار است و عمدتا برای میدان نفتی به عنوان پیشران کفشی مورد استفاده قرار می گیرد ، کاربرد آن برای افزایش بازده نفت و گاز است. بنابراین ماسه سرامیکی نوعی محصول سبز و محافظت از محیط زیست است. شن و ماسه سرامیکی (روغن پراپانت) ساخته شده از بوکسیت با کیفیت بالا و سایر مواد افزودنی ، گرانول و کلسینگ برای افزایش استحکام و تراکم است. این جایگزین ماسه کوارتز طبیعی ، ماسه شیشه ای ، شن و ماسه فلزی و سایر پروانه های با شدت کم است. شن و ماسه سرامیکی بهترین مایع برای افزایش تولید نفت و گاز طبیعی است.

مزیت ما

1. صرفه جویی در انرژی

آستر نسوز کوره دوار شامل عایق خارجی ساخته شده از آجر نسوز سبک و آجر نسوز مرکب داخلی است. چنین نوع پوشش تا حد ممکن باعث کاهش انتشار حرارت در سطح پوسته کوره دوار می شود. بخاری پیش گرم در انتهای کوره دوار ، گرمای بازیافت را برای پیش گرم کردن مواد و صرفه جویی در مصرف سوخت در 40٪ و بازدهی 30٪ افزایش می دهد.

2. مصرف کم

کولر دوار در انتهای تخلیه کوره دوار ، گرمای پیشران شکستگی روغن را که از کوره دوار تخلیه می شود ، بازیافت می کند و هوای ثانویه را تا 500 گرم می کند.

3. حفاظت از محیط زیست

دو مرحله جمع آوری گرد و غبار از جمله فیلتر سیکلون و فیلتر کیسه ، میزان انتشار گرد و غبار را در زیر محدودیت استاندارد ملی کنترل می کند.

4- درجه بالایی از اتوماسیون

سیستم کنترل PLC بهره وری شغلی را بهبود می بخشد.

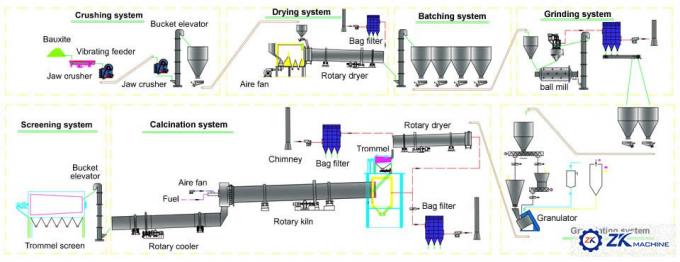

فن آوری تولید

ابتدا بوکسیت توسط سنگ شکن فکی و سنگ شکن خرد می شود و سپس به سیلوی دسته دار منتقل می شود.

پس از جوش زدن با مواد دیگر ، مواد به آسیاب توپ ارسال می شوند و به پودر آسیاب می شوند. برای طبقه بندی اندازه از طبقه بندیگر بعد از آسیاب توپ استفاده خواهد شد. در اینجا مواد اولیه دوباره به سیلو ارسال می شود.

سپس مواد اولیه به گرانول می روند و به گلوله هایی با اندازه های مختلف ساخته می شوند. گلوله ها به تجهیزات غربالگری ارسال می شوند. گلوله های اندازه واجد شرایط برای محاسبه به کوره دوار منتقل می شوند. گلوله های بزرگ برای سنگ زنی ارسال می شوند.

پس از گلوله هایی که در کوره دوار چرخانده شده اند ، ماسه های سرامیکی با کیفیت را به دست می آوریم. در آخر سرامیک برای خنک کننده به سمت خنک کننده می رود. و برای به دست آوردن پیشراننده شکستگی روغن در اندازه های مختلف به صفحه نمایش می رود و در کیسه تونی بسته بندی می شود. روند تولید به پایان می رسد.

فرایند تولید

2. دوز دادن. بوکسیت ، پودر منگنز و سایر مواد اضافی از طریق توزین کمربند به نوار نقاله منتقل می شوند تا از مناسب بودن آن اطمینان حاصل شود .در صورت رطوبت بوکسیت یا مواد دیگر بیش از 6٪ در ابتدا باید خشک شود.

3. سنگ زنی. در فرآیند سنگ زنی ، تجهیزات اصلی آسیاب توپ و جداکننده است تا بتواند یک سیستم سنگ زنی از مدار نزدیک را بسازد. گرانول مورد نیاز اندازه مواد پایین تر از 300 متر خواهد بود.

4- گرانولور. پودر مواد اولیه پس از آسیاب در هوپرها ذخیره می شود. به طور کلی 2-3 هوپر وجود دارد ، می توان آن را به طور جداگانه تخلیه کرد ، همچنین با بسیاری از جمع کننده هاپرها تخلیه می شود. پودر مواد اولیه به یک سیلوی کوچک منتقل می شود ، این سیلو دارای دستگاه اندازه گیری پیچ یا ضخامت کمربند است. هنگام چرخش گرانول ، مواد اولیه را می توان به اندازه ذرات مختلف تبدیل کرد ماسه های سرامیکی خام توسط نقاله کمربند به چرخش دوار منتقل می شوند ، ماسه های واجد شرایط در کوره دوار محاسبه می شوند و اندازه بزرگ به فرآیند سنگ زنی مواد اولیه باز می گردد. سیستم گرانول کاملاً اتوماتیک است ، به طور مداوم ، مطابق با جمع کننده گرد و غبار کیسه ای ، می تواند هوای اگزوز را تصفیه کند.

5- محاسبه. شن و ماسه سرامیکی خام در کوره دوار تنظیم می شود ، با انقلاب و شیب کوره دوار ، ماسه های سرامیکی کلسینه شده به سمت سر کوره حرکت می کنند ، در همین حال ، اسپری ذغال سنگ پودر شده به مشعل کوره از کوره سر ، ماسه های سرامیکی خام را به ماسه های سرامیکی محاسبه می کنند. با شدت زیاد در کوره دوار

6. آماده سازی زغال سنگ پالوره. آماده سازی ذغال سنگ پالور دار از آسیاب توپ یا آسیاب عمودی استفاده می کند که می تواند ذغال سنگ را با باد داغ از هودل کوره خشک کند. با استفاده از جداکننده می توانید ظرافت ذغال سنگ مایع در صورت تمایل تنظیم شود. شرایط کافی برای سوزاندن کامل زغال سنگ پودر شده فراهم می کند.

7. خنک کننده محصول نهایی. خنک کننده شن و ماسه سرامیکی به طور کلی از کولر دوار استفاده می کند ، بسیار ساده و قابل اعتماد هنگام کار است ، هوای ثانویه کولر کاملاً وارد کوره ، سوز چند کانال می شود ، می تواند انرژی زیادی را در مصرف خود ذخیره کند. درجه حرارت شن و ماسه سرامیکی پس از خنک کننده بسیار کم است ، می توان با دست لمس کرد.

8. صفحه نمایش. شن و ماسه سرامیکی پس از کولر می تواند به طور مستقیم به صفحه لرزش چند مرحله منتقل شود ، با توجه به نیاز می توان آن را به درجه بسیاری از ذرات تقسیم کرد.

9. بسته بندی. شن و ماسه سرامیکی پس از غربالگری به سیلوهای مختلف منتقل می شود ، سیلوهای متصل به دستگاه بسته بندی ، محصولات نهایی به انبار خانه منتقل می شوند تا آماده تحویل شوند. برای تصفیه هوای اگزوز ، تمام نقاط گرد و غبار موجود در این فرایند نیاز به جمع کننده گرد و غبار دارند.